タグ: DS

-

[用語] Safety; 医薬品の製造から出荷における安全性 – どのように確保されているのか – GMP Compliance [2023/10/15]

Post Views: 1,114 はじめに 医薬品は、GMPというルールに従い、予め定めた方法に従い作業を実…

投稿者

-

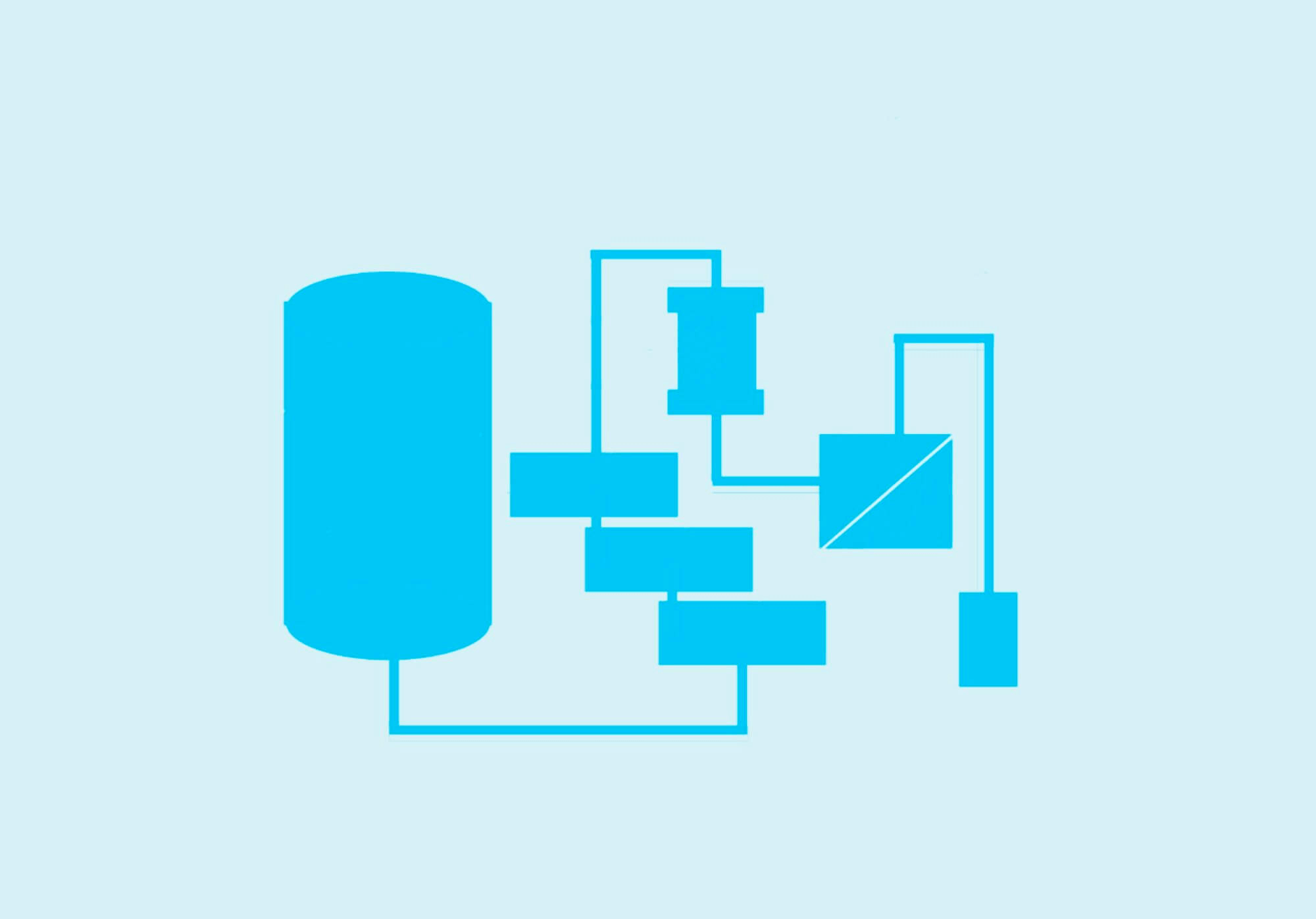

[Biologics] 医薬品製造における工程別の名称 : 原料からAPI(有効成分) / DS (原薬),バイオ医薬と低分子医薬での比較 [2025/04/10改定]

Post Views: 1,349 工程別の名称 医薬品の製造は、原料(raw material)を使い、途中…

投稿者