タグ: manufacturing

-

医薬品製造 – 製造設備・装置の除染作業の能力検査にはBio Indicatorが使用される.

Post Views: 551 Bio Indicatorとは, (以下は,Copilotも活用してまとめた内…

投稿者

-

[用語] ADC : – Antibody Drug Conjugates – 抗がん効果を高める技術 [2023/10/14]

Post Views: 923 ADC Antibody-Drug-Conjugatesの略号である.抗体は目…

投稿者

-

[用語] CMC; Chemistry, Manufacturing and Control

Post Views: 923 はじめに CMCということば,医薬品メーカーにおける部署に使われている.医薬品…

投稿者

-

[用語] pharmacovigilance; ファーマコビジランス; 安全性情報管理 [2021/01/19]

Post Views: 1,063 はじめに 医薬品の開発が終了し承認審査された直後では、その医薬品の安全性情…

投稿者

-

[用語] Safety; 医薬品の製造から出荷における安全性 – どのように確保されているのか – GMP Compliance [2023/10/15]

Post Views: 1,116 はじめに 医薬品は、GMPというルールに従い、予め定めた方法に従い作業を実…

投稿者

-

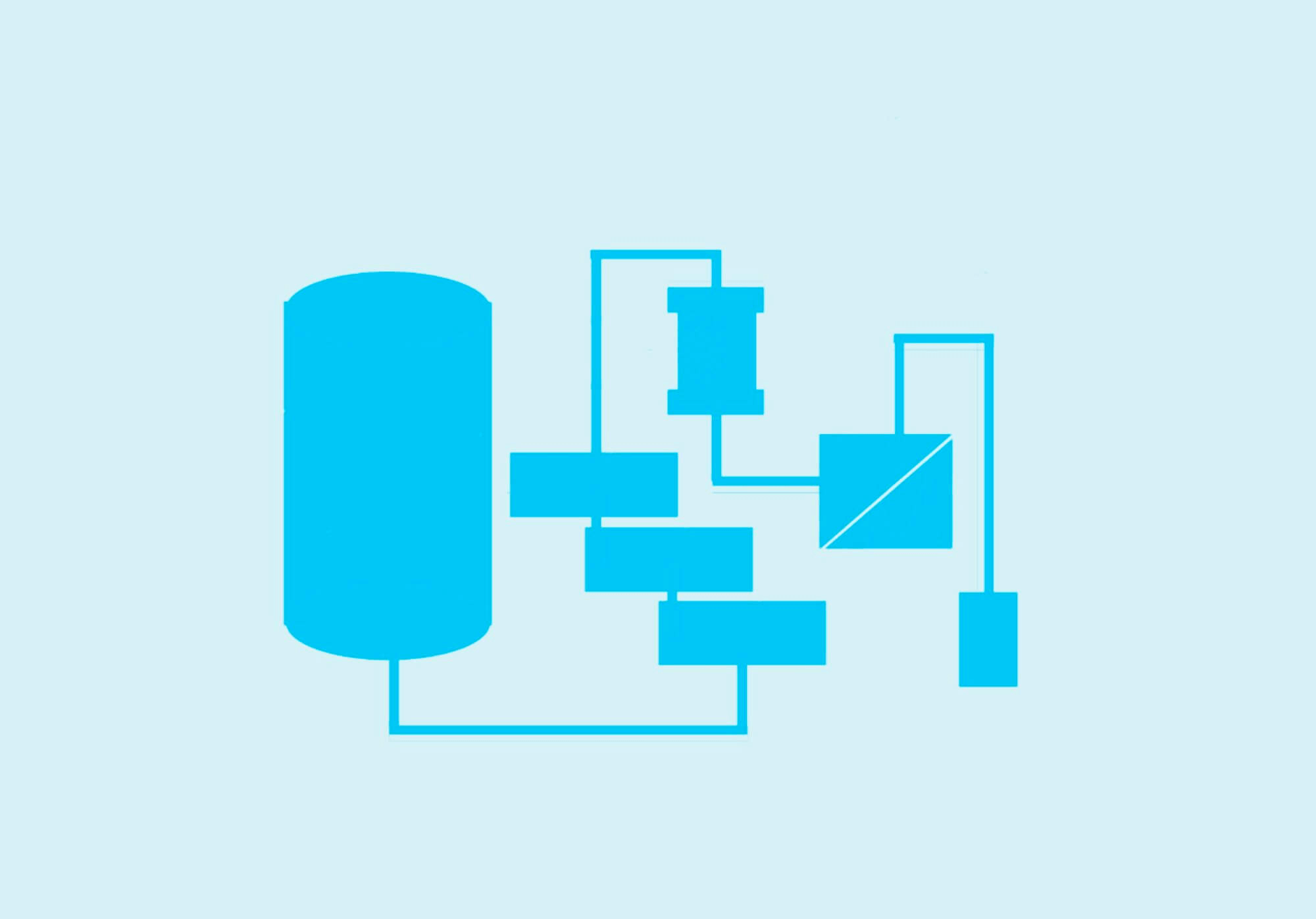

[Bio-Edu] バイオロジクス製品をステンレスBioreactorおよびシングルユースBioreactorで設備設計と経済性を見積もる – ID3834 [2019/12/03]

Post Views: 684 mAb製造における Single Useシステムをベースとして、設備設計、経済…

投稿者