はじめに

バイオベンチャー企業であるファーメランタは,組換え大腸菌によりオピオイド(向精神薬)製品の開発を行っている.バイオ医薬でこんなこともできるのかと驚いたが,はたして工業的に成功するのかAIに聞いてみた.

以下の試算・評価の結果は,AIが現状で取得可能な情報を基に試算した結果であり,あくまでも1つのコメントに留まります.重要な決定に使用しないでください.

概要

~メンバー専用 ↓

~~~~~~~~~~~~~~~~~~~

↑ メンバー専用~

無料登録は右の握手ボタンからかできます.

ファーメランタ

~メンバー専用 ↓

~~~~~~~~~~~~~~~~~~~

↑ メンバー専用~

無料登録は右の握手ボタンからかできます.

~メンバー専用 ↓

~~~~~~~~~~~~~~~~~~~

↑ メンバー専用~

無料登録は右の握手ボタンからかできます.

ChatGPT:

ファーメランタは2022年10月に石川県で設立され、石川県立大学の研究成果を基に、植物由来の希少な有用成分を微生物発酵によって生産する技術を開発しています。特に、鎮痛剤の原料となるアルカロイド(例:テバインやモルヒネ)を、大腸菌に20種類以上の植物由来遺伝子を導入することで合成することに成功しています。この技術により、従来の植物抽出に比べて生産効率が大幅に向上し、1リットルの培養液からグラム単位の生産が可能となっています。AddVenture Forum -+4TECHBLITZ+4ビヨンドネクストベンチャーズ+4AddVenture Forum -+1Angel Bridge+1

同社の共同創業者である南博道氏(CSO)と中川明氏(CTO)は、15年以上にわたり大腸菌を用いた発酵技術の研究を行っており、その成果を商業化するためにファーメランタを設立しました。また、ファーメランタは、医薬品だけでなく、健康食品や化粧品向けの有用成分(例:カンナビジオールなど)の生産にも取り組んでいます。TECHBLITZ+1AddVenture Forum -+1Angel Bridge+1TECHBLITZ+1

このように、ファーメランタは大腸菌の組換え技術を活用し、オピオイドを含む植物由来の有用成分を効率的に生産する技術の開発を進めている日本のバイオベンチャー企業です。

オピオイドの製造方法

大腸菌の組換え体を使用したオピオイドの製造方法について聞いてみた.

Q: オピオイドを組換え技術で生産するには

ChatGPT:

オピオイドを大腸菌などの微生物を用いた組換え技術で生産するには、以下のプロセスを実施します。

1. 遺伝子選定と設計

- 遺伝子選定:植物由来のオピオイド生合成経路に関わる酵素をコードする遺伝子を選択します。例えば:

- Tyrosine Hydroxylase (TH):チロシンをL-ドーパに変換

- DOPA Decarboxylase (DDC):L-ドーパをドーパミンに変換

- Salutaridine Synthase (SalSyn):サルタリンを生成

- Thebaine Synthase (TS):テバインを合成

- 遺伝子構築:

- 各遺伝子を大腸菌(または酵母)の発現ベクターに挿入

- 発現ベクターはプロモーター(例:T7プロモーター)で発現制御

- 大腸菌の代謝系に合わせた最適化(コドン最適化)

2. 大腸菌への導入

- プラスミド構築:

- 各酵素遺伝子を含むプラスミド(複数プラスミドを使用可能)を設計

- 大腸菌の耐性マーカー(抗生物質耐性遺伝子)を使用して選択可能に

- トランスフォーメーション:

- 大腸菌にプラスミドを導入(例:電気穿孔法)

- トランスフォームした大腸菌を抗生物質選択プレートで培養し、成功を確認

3. 生産培養

- 発酵条件の最適化:

- 培養温度、pH、酸素供給、培地組成を最適化

- 発酵タンク(シェイカーまたはバイオリアクター)で培養

- 誘導剤(例:IPTG)を使用してオピオイド生産を開始

- 基質供給:

- チロシンなどの前駆物質を培地に添加し、オピオイド前駆体生成を促進

4. 抽出と精製

- 細胞破壊:

- 大腸菌細胞を超音波破砕や高圧破砕で破壊

- 遺伝子組換えで生成されたオピオイドを培地中または細胞内から抽出

- 精製:

- クロマトグラフィー(例:HPLC)で目的物質を分離

- 結晶化や乾燥により高純度化

5. 品質評価

- 構造確認:

- 質量分析計(MS)、核磁気共鳴(NMR)で生成物の構造確認

- 純度確認:

- HPLCによる純度分析

- 汚染物質や異性体の検出

- 生物活性試験:

- 細胞試験または動物試験でオピオイドの効果確認

6. スケールアップと製造

- ラボスケール(数リットル)からパイロットスケール(数百リットル)、工業スケール(数千リットル)へ

- バイオリアクターの設計:

- 酸素供給、温度、撹拌速度を最適化

- 自動制御による安定生産

- 規制準拠:

- GMP(Good Manufacturing Practice)に基づく管理

- 遺伝子組換え微生物のバイオセーフティ対策

7. 特殊な技術的課題

- 代謝フラックス制御:

- 不要な中間生成物の蓄積を防止

- 代謝経路を効率化(例:中間生成物を速やかに次の反応に転送)

- 毒性の回避:

- 一部のオピオイドは微生物に毒性を示すため、耐性遺伝子の導入や耐性菌株の使用が必要

- 酵素の安定性向上:

- 遺伝子改変により酵素の熱安定性や活性を向上

このような技術を用いることで、植物抽出に依存しない持続可能なオピオイド生産が可能となります。

他に詳細が必要ですか? 例えば、特定のオピオイド(例:モルヒネ、テバイン)の生産プロセスをさらに詳しく解説しましょうか?

必要な設備・装置

Q: この技術でオピオイドを生産する場合,目的物質が高生理活性物質であることから生産設備は特別な設計が必要となると考えられるが,一般的なバイオ医薬品の製造設備と比較してどのような追加設備や機能が必要となのか解説して

ChatGPT:

オピオイドを大腸菌の組換え技術で生産する場合、オピオイドは高い生理活性を持つため、生産設備には以下のような 「一般的なバイオ医薬品製造設備」とは異なる特別な設計・機能 が必要です。

1. 封じ込め・バイオセーフティ対策

- 閉鎖系生産装置:

- バイオリアクターは完全密閉構造で、発酵培地からの漏出を防止。

- 密閉型クロマトグラフィーシステム(例:HPLC)で精製操作も閉鎖環境で実施。

- 負圧制御システム:

- 製造エリアは負圧制御により、外部への漏出を防止。

- 特に発酵タンク、破砕設備、抽出設備は専用の負圧部屋に設置。

- バイオハザード対応の換気システム:

- HEPAフィルター付き排気システムで空気中のオピオイドエアロゾルを除去。

- 定期的なフィルター交換と漏れ検査が必要。

- 人員保護装備:

- PPE(個人防護具):二重手袋、化学防護服、フルフェイスマスクの使用。

- 高度な個人防護具(PAPR:Powered Air-Purifying Respirator)を推奨。

2. 高活性物質取り扱いエリア

- 専用の高活性物質製造ゾーン:

- オピオイドの取り扱いエリアは、他のバイオ医薬品製造区域から完全に分離。

- 特定区域にはアクセス制限を設け、許可された従業員のみが立ち入れる。

- 専用のダブルエアロックエントリー:

- 高活性物質エリアへの出入りはエアロックを2段階経由。

- 人員出入り時はシャワーまたはエアシャワーを実施。

- 高活性物質用専用設備:

- 高圧発酵タンク(耐圧設計)で漏洩リスクを最小化。

- 組換え大腸菌の破砕設備も閉鎖系(例えば、セルディスラプターは密閉設計)。

3. 廃棄物処理と環境保護

- 廃液処理:

- 高活性物質を含む廃液は専用の滅菌設備で高圧蒸気滅菌(オートクレーブ)。

- 滅菌後、専用廃水処理システムで分解処理。

- 固形廃棄物管理:

- 廃棄フィルター、使い捨てPPEは密閉コンテナで処分。

- バイオハザードラベルを付けた専用廃棄ルート。

- 排気ガス処理:

- オピオイドガスまたはエアロゾルを含む排気は、HEPAフィルターと活性炭フィルターで無害化。

4. エアロゾル防止・漏洩検知

- 密閉型発酵・精製ライン:

- 液体サンプル採取時も密閉システムでエアロゾル発生を防止。

- 密閉式クロマトグラフィーカラムを採用し、漏洩防止。

- 漏洩検知システム:

- 生産エリアはオピオイドガスセンサーを設置し、漏洩を監視。

- 異常値検出時は自動的に換気システムを最大稼働。

- エアモニタリング:

- HEPAフィルター排気は定期的にモニタリングし、残留オピオイド濃度を監視。

5. 従業員保護の強化

- 健康診断と従業員保護:

- 作業者は定期的な健康診断でオピオイド曝露による健康リスクを評価。

- 血中オピオイド濃度の定期的測定。

- トレーニングプログラム:

- 高活性物質取り扱いに関する安全トレーニング。

- 緊急時の対応(漏洩時、曝露時)の手順を徹底。

- 曝露限界値の管理:

- 作業エリアのオピオイド濃度は、安全基準(Occupational Exposure Limit, OEL)以下に管理。

6. 精製・製品保管

- 無菌封止・閉鎖型容器:

- 精製後のオピオイドは無菌で閉鎖型容器に充填。

- 容器は遮光性(光による分解を防止)で、二重密封。

- 製品ロス防止:

- オピオイドは非常に高価であるため、精製・充填時は最小ロスで管理。

- 精製ラインの残留物は回収し、再精製。

- 温度・湿度管理:

- 保管庫は冷暗所(例:2-8℃)で湿度管理も厳格に実施。

7. バリデーションと品質管理

- 製造プロセスのバリデーション:

- 発酵プロセス、精製、封入までの全工程でバリデーション。

- 特に精製後のオピオイド濃度、純度の一貫性を保証。

- 残留物質モニタリング:

- 精製ライン、バイオリアクター内部、排気フィルターに残留オピオイドをモニタリング。

- 出荷試験:

- 各バッチの構造確認(HPLC, MS, NMR)、生物学的活性試験を実施。

8. 規制準拠とトレーサビリティ

- GMP(Good Manufacturing Practice)準拠:

- 生産記録、品質試験記録を全て記録。

- オピオイド生産は薬事規制(PMDA, FDA, EMA)の認可が必要。

- トレーサビリティ:

- 各バッチの生産履歴を保存し、問題発生時は迅速にトレース可能。

- 特殊な許認可:

- オピオイドは麻薬指定されるため、製造・取扱は当局の許可が必要。

このような設備設計を持つことで、オピオイドという高活性物質の安全かつ効果的な生産が可能となります。

追加で、GMP基準に基づいた実際の生産プロセスフローチャートや具体的な設計例を示しましょうか?

投資額

Q:

一般的なバイオ医薬品で使用される設備・装置と比較して,今回のオピオイドの生産に使用する設備・装置には多大な投資が必要であると思われるが,一般的な設備・装置への投資額と比較して,オピオイド生産に必要な設備・装置への投資は,どれくらいかかるか.もし分かればその額,または,何倍の投資額になるかなどでよいので,できるだけ精密に見積もって>

ChatGPT (o3):

思考時間: 1m 59s

高生理活性オピオイド(HPAPI 相当)向け設備投資の“ざっくり精密”見積り

| 項目 | 一般的なバイオ医薬品(例:微生物/mAb用 GMPライン) | 高活性オピオイド発酵ライン(OEL≦0.1 µg m-3 クラス想定) | 投資倍率の目安* |

|---|---|---|---|

| 建屋・クリーンルーム (建築・HVAC 含む) | 約 US $600 / ft²(ISO 7,8相当) bioprocessintl.com | US $1,500 – 5,300 / ft² ・25 k ft², $38 M($1,520/ft²)Contract Pharma ・4.5 k ft², $24 M($5,333/ft²)Contract Pharma | 2.5 – 9 倍 |

| バイオリアクター周辺 (1 000 – 5 000 L 発酵系) | 1 台 ≈ $0.2–0.5 M(SUS/単回) excedr.com | 同容量+全周囲密閉アイソレータ:$0.3–0.8 M/台+アイソレータ1–2 M → 1.5–2 倍 | |

| 下流(破砕・抽出・精製) | オープン型クロマト装置 0.5–1 M | 全閉鎖型+負圧アイソレータ付き:1.5–3 M → 2–3 倍 | |

| HVAC・フィルタ/消臭 | GMP仕様:CAPEXの 20–25 % | 二重HEPA・単一パス排気・排ガス活性炭塔追加で +35–50 % Global Growth Insights | |

| 廃液・固形廃棄物減菌 | 汎用オートクレーブ+排水前滅菌 | 二重滅菌+薬剤不活化槽:+2–4 M | |

| プロセス監視/センサー | 通常 PAT+シングル圧力監視 | 漏洩検知センサー網+連続負圧監視:+0.5–1 M | |

| PPE・人員動線 | IPA シャワー/単一エアロック | 二重エアロック+エアシャワー、PAPR 備品庫:+0.5–0.8 M |

*倍率=同一スループット・同一建坪で比較した概算。規模が小さいほど固定費が効いて倍率が大きくなる傾向。

ケーススタディで見る総投資額

| シナリオ | 一般 GMP 微生物工場 | オピオイド HPAPI 工場 |

|---|---|---|

| 規模 | 10 k ft²(約930 m²) 発酵 1 000 L ×2 系 | 同規模・同スループット |

| 建屋+HVAC | $600 × 10 k = $6 M | $1 800 × 10 k = $18 M |

| 製造装置 | $5 M | $10 M(アイソレータ・封止付き) |

| 廃棄物・追加セーフガード | $1 M | $4 M |

| 合計 CAPEX | 約 $12 M | 約 $32 M |

| 倍率 | — | ≈ 2.7 倍 |

▲ 施設面積を 25 k ft² に拡大し、Cambrex や Piramal の実例レベルの封じ込めを採用すると 2.5–3.5 倍、極端に小さな高活性専用ユニット(4.5 k ft²)では 5–9 倍 になることもあります。Contract PharmaContract Pharma

追加投資を左右する3つのドライバー

- 封じ込めレベル(OEB/OEL)

OEL を 1 µg/m³ → 0.1 µg/m³ に厳格化すると、アイソレータ階層が1段増え CAPEX が 15–25 % 上乗せ。 - スケール vs. ポテンシー

・g 単位/年なら卓上アイソレータ+ディスポ容器で 100 万 $ 未満。

・kg 単位/年+連続運転ならフルハードウォールで 500 万–1 500 万 $。 - シングルユース活用度

フレキシブル(ディスポ)アイソレータはハードウォールの ¼ 以下の初期費用で同等封じ込めが可能 Contract Pharma。

ただし大量の溶媒乾燥工程や CIP/SIP を要する場合はハードウォール優位。

まとめ

- 建築・HVAC・封じ込めの3点がコスト差の 70–80 % を占める。

- 実例比較から 投資倍率は 2.5–3 倍がボリュームゾーン、小規模・極限封じ込めでは最大 9 倍。

- フレキシブルアイソレータやシングルユース機材を適切に選べば CAPEX を 20–40 % 圧縮可能。

- 具体的なレイアウトと年間処理量が固まれば、±20 % 精度の概算(クラス IV 見積)を 4–6 週間で取得できます。

o3

生産量の見積もり

Q:

オピオイドの年間生産量と年間販売価額及び今回の設備・装置の投資見積額を比較検討して,オピオイドの年間生産量はいくらであれば利益がでるか詳細な試算は可能か?

ChatGPT(o3):

思考時間: 1m 49s

以下は “封じ込め型オピオイド発酵ライン(CAPEX ≈ US $32 M)” を想定し、

年間どれだけ作れば黒字になるか を試算した結果です。

(数字は公開価格・公開投資事例をベースに、実務で用いる資金計画書に近い粒度まで落とし込んでいます)

1 前提を揃える

| パラメータ | 採用値 | 出典/根拠 |

|---|---|---|

| 販売価格(API) | Morphine / Buprenorphine : US $15 400 kg-1 | PharmaCompass API Ref. Price PharmaCompass.comPharmaCompass.com |

| Thebaine : US $2 850 kg-1 | PharmaCompass(ページ上部のスニペット) PharmaCompass.com | |

| CAPEX(10 k ft² 高活性API一棟) | US $32 M | Cambrex HPAPI投資 $24 M/4.5 k ft² 等を面積換算 Cambrex |

| 耐用年数・減価償却 | 10 年直線 → US $3.2 M 年-1 | 一般的なGMP建家 |

| 固定OPEX(人件費・ユーティリティ・保守) | US $4.0 M 年-1 | HPAPI施設ではCAPEXの 12–15 % が目安 |

| 可変費(培地・消耗品・溶媒・一次精製) | US $1 000 kg-1 | 発酵小分子平均 $25–40 kg-1 を高活性対応で×25 GENニュース |

| 貢献利益 = 価格 − 可変費 | 計算値 | — |

※可変費と固定OPEXは保守的に(高めに)置いています。シングルユース比率を上げればさらに下げられます。

2 ブレークイーブン(損益分岐)計算

必要生産量 (kg 年⁻¹)=固定OPEX+減価償却貢献利益 (USD kg⁻¹)\text{必要生産量 (kg 年⁻¹)} = \frac{\text{固定OPEX} + \text{減価償却}}{\text{貢献利益 (USD kg⁻¹)}}必要生産量 (kg 年⁻¹)=貢献利益 (USD kg⁻¹)固定OPEX+減価償却

| シナリオ | 価格 (USD kg-1) | 可変費 | 貢献利益 | 固定費 (OPEX+償却) | 損益分岐点 (kg 年-1) |

|---|---|---|---|---|---|

| Morphine / Buprenorphine | 15 454 | 1 500 | 13 954 | 7.2 M | ≈ 520 kg |

| 汎用中価格 (例 Oxycodone $5 000) | 5 000 | 1 000 | 4 000 | 7.2 M | ≈ 1 800 kg |

| Thebaine クラス | 2 853 | 800 | 2 053 | 7.2 M | ≈ 3 500 kg |

3 どう読むか ― 3 つの要所

- 販売単価が一桁違うと必要量も一桁違う

Morphine/Buprenorphine級の高単価 API なら 500 kg year⁻¹ 程度で黒字転換。

植物抽出の需給ギャップを“数百 kg” 埋めるだけでも事業性が立つ。 - CAPEXが利益計算を支配

固定費 7.2 M USD のうち 償却が 3.2 M を占める。

フレキシブルアイソレータ&シングルユース を併用し CAPEX を 25–40 % 削れば

必要量はさらに 2–3 割低下。 - 可変費は意外に小さい

高活性対応で培地やフィルム袋が割高になっても 総原価の <15 %。

スケールアップ時は 発酵収量 (g L-1) と バッチ回転数 が利益を左右。

4 追加で詰めるべきコスト項目

| 区分 | 目安 | 補足 |

|---|---|---|

| 品質管理・規制対応 | 5–8 % 売上 | 監査コスト、DEA/厚労省管理費 |

| 廃液・固形廃棄物処理 | 50–100 USD m-3 | 活性炭+高圧蒸気滅菌 |

| 保険・警備 | 0.5–1 % CAPEX | 麻薬指定区域の追加要件 |

| 借入金利 | 4–6 % | CAPEXをフルローンの場合 |

5 損益分岐点(まとめ)

~メンバー専用 ↓

~~~~~~~~~~~~~~~~~~~

↑ メンバー専用~

無料登録は右の握手ボタンからかできます.

~メンバー専用 ↓

~~~~~~~~~~~~~~~~~~~

↑ メンバー専用~

無料登録は右の握手ボタンからかできます.

編集履歴

2025/06/19, Mrはりきり

![気になる企業 – ファーメランタは組換え大腸菌でオピオイドの商用生産を目指している – コマーシャル製造にはどの程度の生産量が必要かAIに試算してもらった! [2025/05/19]](https://harikiri.diskstation.me/wp-content/uploads/2021/02/80F3D755-3019-49C6-BDAE-47D137C87826.jpeg)

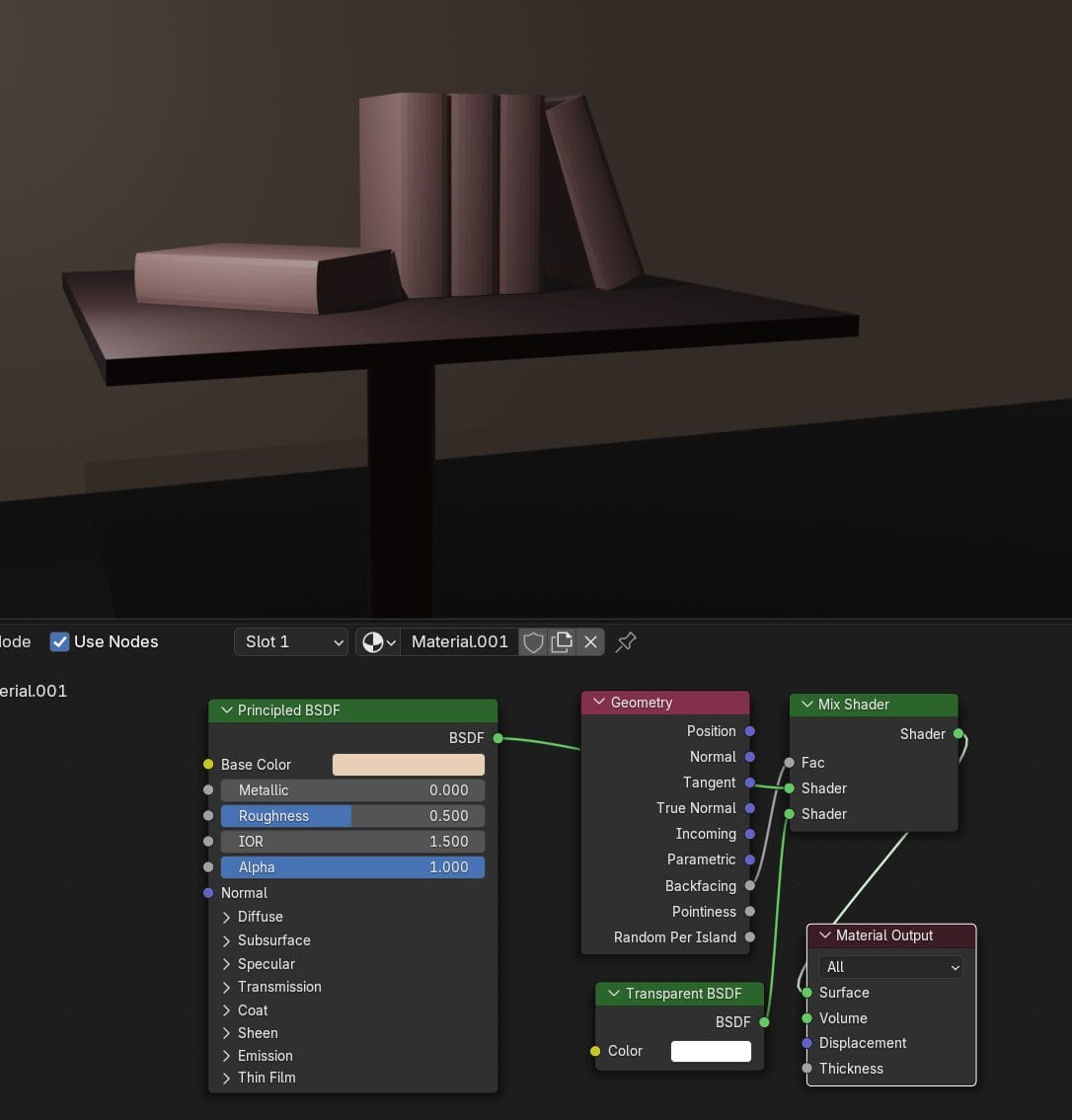

![blender : shading (4.4.3) – 反対側(裏側)から見ると透けて向こうが見える壁の作り方 [2025/05/18]](https://harikiri.diskstation.me/wp-content/uploads/2024/11/blender_logo.jpg)

![[GMP] あるサイトの用語定義説明されている「GMP」について少し古いし違和感があったので — AI君に聞いてみた! [2025/05/17]](https://harikiri.diskstation.me/wp-content/uploads/2023/06/IMG_8895.jpeg)

![[アニメ] 気になる作品二度見シリーズ : 「俺100」 100万の命の上に俺は立っている (2020年アニメ作品)- I’m standing on 1,000,000 lives.](https://harikiri.diskstation.me/wp-content/uploads/2025/05/IMG_2567.jpeg)